开云集团科技有限公司 - 智能制动系统领军者

配置于所述壳体(100)内的框板(300)、制动能量储存模块(200)和制动系统控制模块

(400),所述制动能量储存模块(200)和所述制动系统控制模块(400)分别设置在所述框板

2.如权利要求1所述电子机械制动系统的控制单元,其特征在于,所述制动能量储存模

块(200)在所述框板(300)和所述壳体(100)的内壁之间被固定,所述制动系统控制模块

3.如权利要求2所述电子机械制动系统的控制单元,其特征在于,所述制动能量储存模

块(200)包括电源管理电路板(210)和配置于所述电源管理电路板(210)上的多个能量储存

单元(220),所述电源管理电路板(210)与所述框板(300)固定连接。

4.如权利要求3所述电子机械制动系统的控制单元,其特征在于,所述多个能量储存单

5.如权利要求1所述电子机械电子机械制动系统的控制单元,所述制动能量储存模块

(200)与所述框板(300)之间和/或所述制动系统控制模块(400)与所述框板(300)之间设有

6.如权利要求1所述电子机械制动系统的控制单元,其特征在于,所述壳体(100)内还

设有电压转换模块(500),所述电压转换模块(500)与所述制动系统控制模块(400)设置在

7.如权利要求6所述电子机械制动系统的控制单元,其特征在于,所述制动能量储存模

块(200)与所述制动系统控制模块(400)和/或所述电压转换模块(500)之间通过穿过所述

8.如权利要求7所述电子机械制动系统的控制单元,其特征在于,所述母线.如权利要求1所述电子机械制动系统的控制单元,其特征在于,所述控制单元还包括

供外部电源输入的输入接口(530),以及用于向电子制动装置输出电源的输出接口(520)。

10.如权利要求1至9之一所述电子机械制动系统的控制单元,其特征在于,所述壳体

(100)内设有多个支撑座(120),所述框板(300)、所述制动能量储存模块(200)、所述制动系

统控制模块(400)上分别设置相对应的通孔,以层叠的方式被螺钉贯穿通孔并锁紧到所述

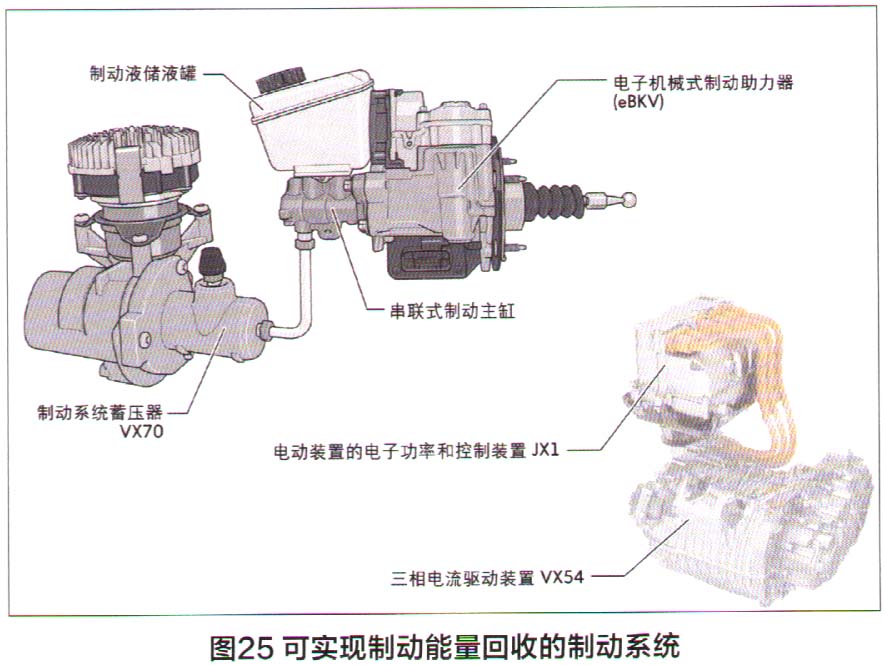

现有技术中的电子机械制动系统(EMB)主要包括控制单元、电子制动执行器、制动

请求输入装置(例如电子制动踏板和驻车开关)。在进行行车制动时,驾驶员踩下电子制动

踏板,其模拟气压/液压制动系统的非线性触觉反馈,并同时检测踏板行程和/或踏板力,同

步发送踏板行程信号给控制单元,控制单元解析踏板行程信号,识别驾驶员的制动意图并

蓄电池、发电机或电动车辆的动力电池。为了提高系统的可靠性,一种电子机械制动系统的

供电架构是在车辆供电电源和电子制动执行器之间设置一个能量储存模块,其由车辆供电

电源充电,仅为电子机械制动系统供电,从而可以为车辆,尤其是商用车辆的制动系统提供

高于车辆供电电源的电压,并且在车辆电源失效时仍然可以提供电力保证车辆制动至静

壳体的内壁之间被固定,所述制动系统控制模块与所述框板或所述壳体的内壁固定连接。

板和配置于所述电源管理电路板上的多个能量储存单元,所述电源管理电路板与所述框板

制模块和/或所述电压转换模块之间通过穿过所述框板的板对板连接器、电缆或母线进行

在上述电子机械制动系统的控制单元,所述壳体内设有多个支撑座,所述框板、所

述制动能量储存模块、所述制动系统控制模块上分别设置相对应的通孔,以层叠的方式被

控制模块被设置在同一个框板的相对两侧,即使得制动能量储存模块和制动系统控制模块

被集中地安装在控制单元的壳体内,避免二者分开独立装配带来的工艺、安装和成本问题,

对壳体内部空间适应性更强,节省装配空间,从而能缩小控制单元的体积或者是将节省出

还作为二者的散热介质,以增强制动能量储存模块和制动系统控制模块的散热效果,更具

体的说:制动能量储存模块和制动系统控制模块工作时产生的热量传递至框板上,通过框

板加强散热(例如增加散热面积,或是通过框板将热量传递至壳体上,最后由壳体向外释放

热量),相比辐射散热方式,由框板作为散热介质而实现的传导散热方式具有更快的散热速

路板上的多个能量储存单元,所述电源管理电路板与所述框板固定连接。电源管理电路板

用于保证多个能量储存单元在充电时的电压均衡,缓解部分能量储存单元的电压不均衡问

题;框板通过电源管理电路板均匀施压于多个能量储存单元上,有效固定多个能量储存单

作用主要体现在以下几个面:其一,通过导热垫良好的导热性能加速能量储存单元向壳体

内壁的热量传递,提高散热效率;其二,导热垫还具备良好的弹性压缩性能,用于吸收振动

能量、缓冲外力冲击,为能量储存单元提供弹性支撑,增强能量储存单元的固定效果,避免

能量储存单元与壳体发生碰撞,保证能量储存单元与电源管理电路板之间电连接的可靠

性;其三,同样是因为导热垫的弹性压缩性能,在组装时,可通过导热垫的压缩来补偿制动

能量储存模块的装配公差,避免装配公差导致能量储存单元松动或者过度压紧导致电源管

与所述框板之间设有导热介质和/或减振介质。当制动系统控制模块和框板之间设置导热

介质时,通过导热介质良好的导热性能加速制动系统控制模块向框板的热量传递,提高散

热效率;当制动系统控制模块和框板之间设置减振介质时,减振介质可吸收振动能量,从而kaiyun

减轻振动对制动系统控制模块的影响,制动能量储存模块与框板设置导热介质和/或减振

控制模块固定在所述框板的同一侧。电压转换模块用于将外部电源电压转换成适合制动系

统控制模块工作的电压,将电压转换模块和制动系统控制模块固定在框板同一侧,电压转

进一步的,所述壳体内设有多个支撑座,所述框板、所述制动能量储存模块、所述

制动系统控制模块上分别设置相对应的通孔,以层叠的方式被螺钉贯穿通孔并锁紧到所述

支撑座上。框板、制动系统控制模块和制动能量储存模三者以层叠方式固定,能最大限度地

减少三者装配后的体积,更为紧凑,也便于螺钉连接将三者固定一次性固定在壳体内,方便

200制动能量储存模块、210电源管理电路板、211第三通孔、220能量储存单元;

本发明提出的电子机械制动系统的控制单元,包括:壳体和配置于壳体内的框板、

制动能量储存模块和制动系统控制模块,制动能量储存模块和制动系统控制模块分别设置

在框板的相对两侧。即使得制动能量储存模块和制动系统控制模块被集中地安装在控制单

元的壳体内,避免二者分开独立装配带来的工艺和成本问,而且对壳体内部空间适应性更

强,节省装配空间,从而能缩小控制单元的体积或者是将节省出来的空间用于装配其它器

件;另外,框板还可作为制动能量储存模块和制动系统控制模块的散热介质,以实现传导散

热,具有更快的散热速度,从而使制动能量储存模块和制动系统控制模块在工作时保持着

述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等

术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机

械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元

件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发

参照图1、2,在本发明的一个实施例中提出的电子机械制动系统的控制单元,包括

壳体100,以及配置于壳体100内的框板300、制动能量储存模块200和制动系统控制模块

400,制动能量储存模块200和制动系统控制模块400分别设置在框板300的相对两侧,这里

所述的框板300相对两侧是指框板300厚度方向的两个侧面,例如以图2所示状态,框板300

的相对两侧即为框板300的上表面和下表面,制动系统控制模块400设置于框板300的上表

面,制动能量储存模块200固定于框板300的下表面,即使得制动能量储存模块200和制动系

统控制模块400被集中地安装在控制单元的壳体100内,避免二者分开独立装配带来的工艺

和成本问题。制动系统控制模块kaiyun400可以直接固定在框板300的上表面,也可以固定在壳体

当制动能量储存模块200和制动系统控制模块400被固定在同一个框板300上时,

对壳体100内部空间适应性更强,节省装配空间,从而能缩小控制单元的体积或者是将节省

出来的空间用于装配其它器件,例如图2所示,框板300、制动能量储存模块200、制动系统控

制模块400以层叠方式固定于壳体100内,这样可以最大限度地压缩三者装配后的体积,更

在本实施例中,框板300不仅作为制动能量储存模块200和制动系统控制模块400

的安装载体,还作为二者的散热介质,以增强制动能量储存模块200和制动系统控制模块

400的散热效果,制动能量储存模块200和制动系统控制模块400工作时产生的热量传递至

框板300上,通过框板300向外散热(例如框板300将热量传递至壳体100上,最后由壳体100

向外释放热量),相比辐射散热方式,由框板300作为散热介质而实现的传导散热方式具有

更快的散热速度,从而使制动能量储存模块200和制动系统控制模块400在工作时保持着较

低的温升。框板300材料优选导热性能优良的金属材料,例如铝、铜、铝合金等等,金属框板

300结构强度高,既能可靠支承制动能量储存模块200和制动系统控制模块400,又能提升散

下面对本实施例中框板300、制动能量储存模块200和制动系统控制模块400的装

框板300、制动能量储存模块200、制动系统控制模块400上分别设置相对应的通

孔,以层叠的方式被螺钉贯穿通孔并锁紧到壳体100的支撑座上。示例性的:参照图1、2,框

板300周沿设置多个第一通孔310;制动系统控制模块400包括控制电路板410和配置在控制

电路板410上的控制电路,控制电路板410周沿设置多个第二通孔411;制动能量储存模块

200包括电源管理电路板210和配置于电源管理电路板210上的多个能量储存单元220,电源

管理电路板210周沿设置多个第三通孔211,第一通孔310、第二通孔411和第三通孔211相互

对应;壳体100上端设有开口110,壳体100内由底部内壁向上延伸出多个支撑座120。

接上所述,在组装时,制动能量储存模块200、框板300、制动系统控制模块400依次

从开口110放入壳体100内,支撑座120支撑于电源管理电路板210下表面,螺钉依次贯穿第

二通孔411、第一通孔310和第三通孔211后锁紧到支撑座120上,一次性将框板300、制动能

量储存模块200和制动系统控制模块400固定在壳体100内,节省组装工序和成本,最后通过

盖板600封闭壳体的开口110,盖板600与壳体的开口110之间通过密封圈610密封配合。

框板300、制动能量储存模块200、制动系统控制模块400的装配连接结构不限于上

述方案,在本发明的其他实施例中,框板300和制动能量储存模块200可以做成一个模块组

件,再与制动系统控制模块400组装,或者框板300和制动系统控制模块400做成一个模块组

件,再与制动能量储存模块200组装,固定方式亦不局限于螺钉连接,还可以是卡扣和螺钉

制动能量储存模块200与制动系统控制模块400之间通过穿过框板300的母线进行

信号或电气连接。示例性的:参照图1、2,框板300上设有绝缘支架330和母线内嵌母线,母线电连

接,实现二者间的电力或信号传输,设置绝缘支架330可以保护和支承母线,实现可靠的电

在其他实施例中,制动能量储存模块200与制动系统控制模块400的电连接也可以

本实施例中的能量储存单元220为超级电容,多个超级电容以阵列方式连接在电

源管理电路板210上,制动系统控制模块400用于控制超级电容充放电,电源管理电路板210

用于保证多个超级电容在充电时的电压均衡,缓解部分超级电容的电压不均衡问题。

在其他实施例中,能量储存单元220亦可采用其他电容元件或者其他具有电能储

固定于框板的上表面,制动能量储存模块的能量储存单元固定于框板的下表面,电源管理

电路板与框板之间间隔着能量储存单元,即使能量储存单元被夹持固定在电源管理电路板

参照图1、2,在本发明的一个实施例中,基于上述实施例所述的控制单元:制动能

量储存模块200在框板300和壳体100内壁之间被固定,控制单元内不需要为固定制动能量

储存模块200而设置额外的固定部件,节省成本。示例性的:结合前述实施例所述的装配连

接结构,制动能量储存模块200由上而下装入壳体100内,组装完成后,制动能量储存模块

当电源管理电路板210与框板300固定连接时,框板300通过电源管理电路板210均

匀施压于多个能量储存单元220上,有效固定多个能量储存单元220。能量储存单元220与壳

体100底部内壁之间设有导热垫700,通过导热垫700良好的导热性能加速能量储存单元220

向壳体100内壁的热量传递,提高散热效率;导热垫700还具备良好的弹性压缩性能,用于吸

收振动能量、缓冲外力冲击,为能量储存单元220提供弹性支撑,增强能量储存单元220的固

定效果,避免能量储存单元220与壳体100发生碰撞,保证能量储存单元220与电源管理电路

同样是因为导热垫700的弹性压缩性能,在组装时,可通过导热垫700的压缩来补

偿制动能量储存模块200的装配公差,避免装配公差导致能量储存单元220松动或者过度压

紧导致电源管理电路板210形变的问题。具体来说,结合前述实施例所述的装配连接结构,

如果能量储存单元220的高度小于支撑座120的高度,则能量储存单元220无法被框板300和

壳体100底部内壁夹持固定,如果能量储存单元220的高度大于支撑座120的高度,电源管理

电路板210受到能量储存单元220挤压容易发生形变。当能量储存单元220与壳体100底部内

壁之间设置导热垫700时,可以设定支撑座120的高度略小于能量储存单元220的高度,在组

装时,通过能量储存单元220挤压导热垫700使其压缩来消除能量储存单元220与支撑座120

在不考虑装配公差的情况下,能量储存单元220与壳体100底部内壁之间也可以通

过其它导热结构来增强散热,例如在能量储存单元220与壳体100底部内壁之间填充导热

400与框板300之间设有导热介质710,如导热垫、导热硅脂、导热胶等,通过导热介质710良

好的导热性能加速制动系统控制模块400向框板300的热量传递,提高散热效率;制动系统

控制模块400与框板300之间还可设置减振介质,如硅胶、橡胶、泡沫塑料等,减振介质可吸

收振动能量,从而减轻振动对制动系统控制模块400的影响,导热介质和减振介质可以合成

一体,例如采用弹性的导热垫,导热垫可以固定连接在制动系统控制模块400和框板300其

同理,制动能量储存模块200与框板300之间也可以设置导热介质和/或减振介质,

参照图3,在本发明的一个实施例中,基于上述实施例所述的控制单元:壳体内还

设有电压转换模块500,电压转换模块500与制动系统控制模块400固定在框板300的同一

侧。示例性的:电压转换模块500包括电源电路板510和配置在电源电路板510上的电压转换

电路,电源电路板510采用前述实施例所述的装配连接结构固定于框板300的上表面,电源

电路板510与控制电路板410之间通过板对板连接器、电缆和母线其中之一进行信号或电气

连接。本实施例的控制单元还包括供外部电源输入的输入接口530,以及用于向电子制动装

置输出电源的输出接口520,输入接口530和输出接口520安装在控制电路板410上,电压转

换模块500用于将外部电源电压转换成适合制动系统控制模块400工作的电压,将电压转换

模块500和制动系统控制模块400固定在框板300同一侧,电压转换模块500由框板300支承

上述电压转换模块500与制动能量储存模块200的电源管理电路板210之间亦可通

在其他实施例中,电压转换模块500也可以集成到制动系统控制模块400上,即控

制电路板410上配置控制电路和电压转换电路,电源电路板510与控制电路板410可合成为

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,熟悉

该本领域的技术人员应该明白本发明包括但不限于附图和上面具体实施方式中描述的内

容。任何不偏离本发明的功能和结构原理的修改都将包括在权利要求书的范围中。